云南嘉吉化工是一家專注于精細(xì)化工生產(chǎn)的高新技術(shù)企業(yè)。隨著企業(yè)規(guī)模的不斷擴大和自動化需求的日益增長,原有的監(jiān)控系統(tǒng)已無法滿足高效、安全的生產(chǎn)要求。為此,企業(yè)選擇了PLC技術(shù)網(wǎng)提供的信息系統(tǒng)集成服務(wù),構(gòu)建了一套先進(jìn)的工業(yè)監(jiān)控系統(tǒng)。

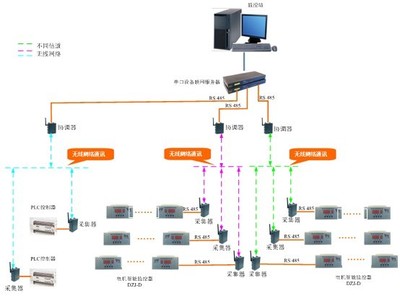

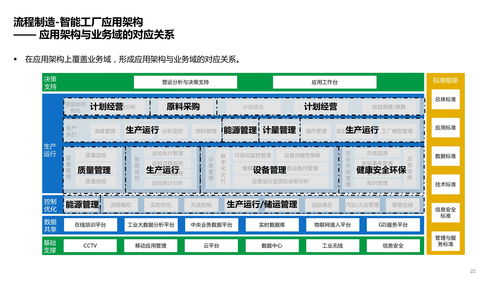

該監(jiān)控系統(tǒng)基于可編程邏輯控制器(PLC)技術(shù),結(jié)合傳感器網(wǎng)絡(luò)、數(shù)據(jù)采集模塊和人機界面(HMI),實現(xiàn)了對生產(chǎn)流程的實時監(jiān)控與智能管理。系統(tǒng)集成了溫度、壓力、流量等關(guān)鍵參數(shù)的采集功能,并通過以太網(wǎng)通信將數(shù)據(jù)傳輸至中央控制室。操作人員可以通過圖形化界面直觀查看設(shè)備狀態(tài),及時發(fā)現(xiàn)異常并采取干預(yù)措施。

PLC技術(shù)網(wǎng)在項目實施中充分發(fā)揮了其專業(yè)優(yōu)勢。團隊根據(jù)嘉吉化工的工藝特點,設(shè)計了模塊化的硬件架構(gòu),確保系統(tǒng)易于擴展和維護(hù)。通過定制化軟件開發(fā),實現(xiàn)了數(shù)據(jù)歷史記錄、報警管理和報表生成等功能,提升了企業(yè)的信息化水平。系統(tǒng)還引入了冗余設(shè)計和安全防護(hù)機制,保障了生產(chǎn)過程的連續(xù)性和數(shù)據(jù)的安全性。

該監(jiān)控系統(tǒng)的成功部署,為云南嘉吉化工帶來了顯著效益。生產(chǎn)效率提高了15%,設(shè)備故障率降低了20%,同時減少了人工巡檢成本。企業(yè)管理者表示,PLC技術(shù)網(wǎng)的服務(wù)不僅解決了當(dāng)前的技術(shù)瓶頸,還為未來的智能化升級奠定了堅實基礎(chǔ)。

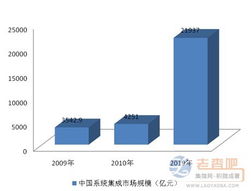

這一案例充分展示了PLC技術(shù)網(wǎng)在工業(yè)自動化領(lǐng)域的信息系統(tǒng)集成能力。通過深度融合PLC技術(shù)與網(wǎng)絡(luò)通信,企業(yè)能夠構(gòu)建高效、可靠的監(jiān)控平臺,適應(yīng)現(xiàn)代工業(yè)的復(fù)雜需求。隨著工業(yè)4.0的推進(jìn),此類集成服務(wù)將在化工、制造等行業(yè)發(fā)揮更大價值。